Среди всех видовроликовый конвейерРоликовые конвейеры – это оборудование, которое имеет чрезвычайно широкий спектр применения и прочную позицию, которую невозможно игнорировать. Роликовые конвейеры используются в курьерской и почтовой службах, электронной коммерции, аэропортах, пищевой промышленности, индустрии моды, автомобильной промышленности, портах, угольной промышленности, производстве строительных материалов и различных других отраслях.

Товары, подходящие для роликовых конвейеров, должны иметь плоскую, жёсткую контактную поверхность снизу, например, жёсткие картонные коробки, пластиковые ящики с плоским дном, металлические (стальные) контейнеры, деревянные поддоны и т. д. Товары с мягкой или неровной контактной поверхностью (например, мягкие пакеты, сумки, детали с неровным дном и т. д.) не подходят для роликового конвейера. Следует также отметить, что если контактная поверхность между товаром и роликом слишком мала (точечный или линейный контакт), даже если груз можно перемещать, ролик будет легко повреждён (частичный износ, поломка конусной втулки и т. д.), что скажется на сроке службы оборудования, например, металлические контейнеры с сетчатым дном.

Выбор типа ролика

При использовании ручного толкания или наклонного свободного скольжения выбирайте неприводной ролик; при использовании привода двигателя переменного тока выбирайте приводной ролик конвейера, приводные ролики конвейера можно разделить на приводные ролики с одной звездочкой, приводные ролики с двойной звездочкой, ролики с синхронным ременным приводом, ролики с многовертикальным ременным приводом, ролики с O-ременным приводом и т. д. в зависимости от режима привода; при использовании электрического привода выбирайте электрический ролик и приводной ролик или неприводной ролик. Когда требуется, чтобы товары не накапливались на конвейерной линии, можно выбрать накопительный ролик, в зависимости от фактических потребностей накопления можно выбрать накопительный ролик рукава (трение не регулируется) и регулируемый накопительный ролик; когда товары должны достичь вращательного действия, выбирайте конический ролик, стандартный конус конических роликов разных производителей обычно составляет 3,6 ° или 2,4 °, причем 3,6 ° наиболее часто.

Выбор материала ролика:

Различные условия использования требуют выбора различных материалов ролика: пластиковые детали в условиях низких температур хрупкие, не подходят для длительного использования, поэтому в условиях низких температур необходимо выбирать стальной ролик; Ролик будет производить небольшое количество пыли при использовании, поэтому его нельзя использовать в среде, свободной от пыли; Полиуретан легко впитывает внешние цвета, поэтому его нельзя использовать для транспортировки коробок и товаров с печатными цветами; Барабан из нержавеющей стали следует выбирать в агрессивной среде; Если транспортируемый объект вызовет больший износ ролика, по возможности следует выбирать ролик из нержавеющей стали или с твердым хромовым покрытием из-за плохой износостойкости оцинкованного ролика и плохого внешнего вида после износа. Из-за необходимости скорости, подъема и других причин используется резиновый барабан, резиновый барабан может защитить товары на земле, снизить шум передачи и так далее.

Выбор ширины ролика:

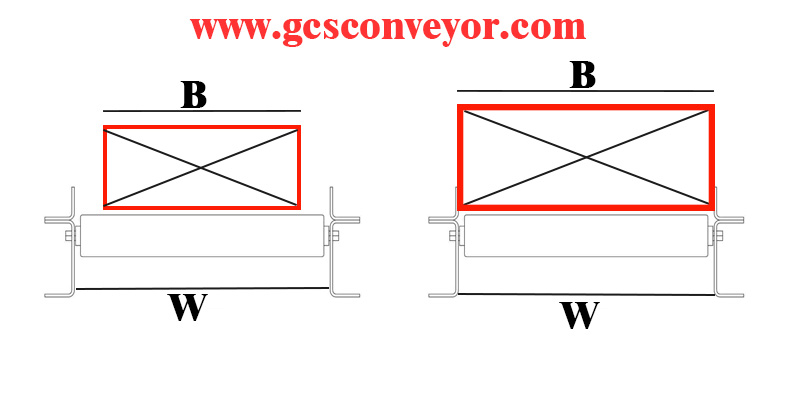

При прямолинейной транспортировке в обычных условиях длина барабана W на 50–150 мм превышает ширину груза B. При необходимости позиционирования её можно уменьшить до 10–20 мм. Для грузов с высокой жёсткостью в нижней части ширина груза может быть немного больше длины поверхности барабана без ущерба для нормальной транспортировки и безопасности, обычно W≥0,8B.

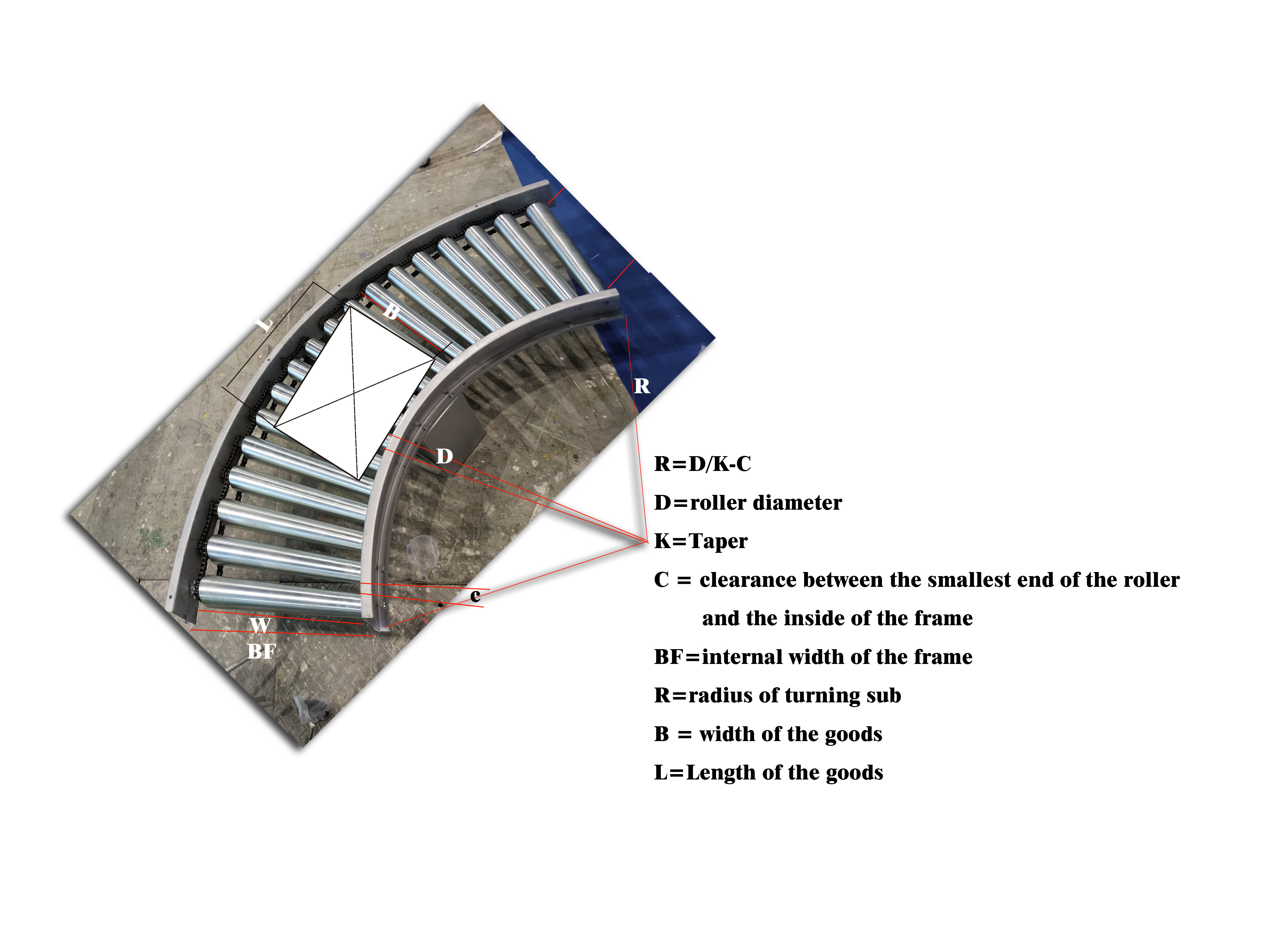

Для токарной секции важна не только ширина товараBчто влияет на длину роликаW. Длина товара Lи радиус поворота Rна него влияют. Это можно рассчитать по формуле на диаграмме ниже или, повернув прямоугольный конвейер.ФУНТвокруг центральной точки, как показано на схеме ниже, следя за тем, чтобы конвейер не касался внутренних и внешних направляющих кромок конвейерной линии, и чтобы оставался определённый запас. Окончательная регулировка производится в соответствии со стандартами роликов различных производителей.

При одинаковой ширине товара как на прямом участке, так и на поворотном участке корпуса линии, длина ролика, необходимая для поворотного участка, будет больше, чем для прямого участка, обычно в качестве равномерной длины роликовой конвейерной линии принимают поворотный участок, например, неудобно унифицировать, можно установить переходный прямой участок.

Выбор расстояния между роликами.

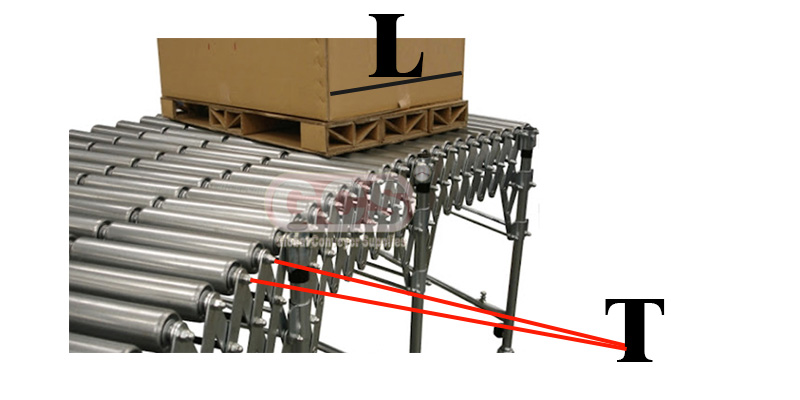

Для обеспечения плавной транспортировки груза, как минимум, три ролика должны поддерживать груз в любой момент времени, т.е. расстояние между центрами роликов T ≤ 1/3 L, которое на практике обычно принимается равным (1/4–1/5) L. Для гибких и тонких грузов также необходимо учитывать прогиб груза: прогиб груза на расстоянии между роликами должен быть менее 1/500 расстояния между роликами, в противном случае это значительно увеличит сопротивление движению. Также необходимо убедиться, что каждый ролик не может выдерживать нагрузку, превышающую его максимальную статическую нагрузку (эта нагрузка представляет собой равномерно распределенную нагрузку без ударов; при наличии сосредоточенной нагрузки также необходимо увеличить коэффициент запаса прочности).

Помимо соответствия вышеуказанным основным требованиям, шаг роликов также должен отвечать некоторым другим специальным требованиям.

(1) Расстояние между центрами роликов двухцепного привода должно соответствовать формуле: расстояние между центрами T=n*p/2, где n — целое число, p — шаг цепи, чтобы избежать перегиба цепи, общее расстояние между центрами должно быть следующим.

| Модель | Шаг (мм) | Рекомендуемое межосевое расстояние (мм) | Допуск(мм) | ||||

| 08Б11Т | 12.7 | 69.8 | 82,5 | 95.2 | 107.9 | 120,6 | 0/-0,4 |

| 08Б14Т | 12.7 | 88.9 | 101.6 | 114.3 | 127 | 139.7 | 0/-0,4 |

| 10А13Т | 15.875 | 119 | 134.9 | 150,8 | 166.6 | 182,5 | 0/-0,4 |

| 10Б15Т | 15.875 | 134.9 | 150,8 | 166.6 | 182,5 | -198,4 | 0/-0,7 |

2) Межосевое расстояние зубчатого ремня имеет относительно строгие ограничения, стандартные расстояния и соответствующие типы зубчатых ремней указаны ниже (рекомендуемый допуск: +0,5/0 мм)

| Ширина ремня ГРМ: 10 мм | ||

| Шаг роликов (мм) | Модель ремня ГРМ | Зубья ремня ГРМ |

| 60 | 10-Т5-250 | 50 |

| 75 | 10-Т5-280 | 56 |

| 85 | 10-Т5-300 | 60 |

| 100 | 10-Т5-330 | 66 |

| 105 | 10-Т5-340 | 68 |

| 135 | 10-Т5-400 | 80 |

| 145 | 10-Т5-420 | 84 |

| 160 | 10-Т5-450 | 90 |

3) Шаг роликов в поликлиновом ремне следует выбирать из следующей таблицы.

| Шаг роликов (мм) | Типы поликлиновых ремней | |

| 2 канавки | 3 канавки | |

| 60-63 | 2PJ256 | 3PJ256 |

| 73-75 | 2PJ286 | 3PJ286 |

| 76-78 | 2PJ290 | 3PJ290 |

| 87-91 | 2PJ314 | 3PJ314 |

| 97-101 | 2PJ336 | 3PJ336 |

| 103-107 | 2PJ346 | 3PJ346 |

| 119-121 | 2PJ376 | 3PJ376 |

| 129-134 | 2PJ416 | 3PJ416 |

| 142-147 | 2PJ435 | 3PJ435 |

| 157-161 | 2PJ456 | 3PJ456 |

4) При использовании кольцевого ремня необходимо выбирать разную величину предварительного натяга в соответствии с рекомендациями разных производителей кольцевых ремней, обычно от 5% до 8% (то есть от теоретической длины кольца нижнего диаметра в качестве длины предварительного натяга вычитается 5%-8%).

5) При использовании поворотного барабана рекомендуется, чтобы включенный угол зазора барабана для двухцепного привода был меньше или равен 5°, а межосевое расстояние многоклинового ремня рекомендуется выбирать 73,7 мм.

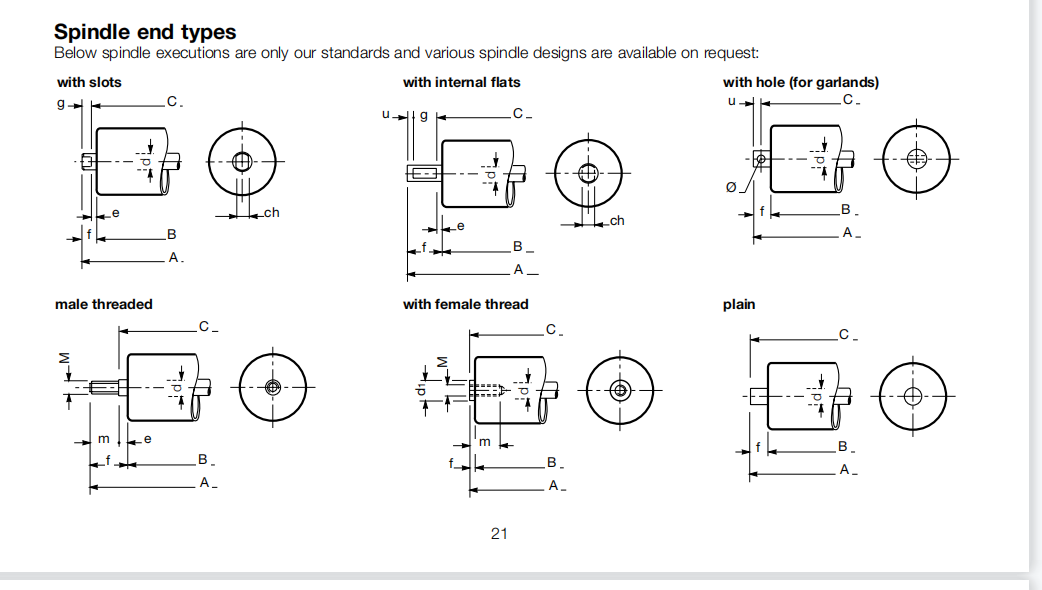

Выбор режима установки:

Существуют различные способы установки роликов, такие как пружинный пресс, внутренняя резьба, наружная резьба, плоский шип, полукруглая плоская поверхность (тип D), отверстие под штифт и т. д. Среди них наиболее часто используется внутренняя резьба, за ней следует пружинный пресс, а другие способы применяются в особых случаях, которые обычно не применяются.

Сравнение наиболее часто используемых методов монтажа.

1) Пружинный запрессовываемый тип.

а. Наиболее часто используемый способ крепления неприводных катков, очень простой и быстрый в установке и демонтаже.

б) Между внутренней шириной рамы и роликом необходим определенный установочный запас, который будет меняться в зависимости от диаметра, апертуры и высоты, обычно оставляя зазор от 0,5 до 1 мм с одной стороны.

в) Для стабилизации и усиления каркаса между рамами требуются дополнительные связи.

г. Не рекомендуется монтировать ролик цепного привода с помощью нежесткого соединения, например, пружинного запрессовочного типа.

2) Внутренняя резьба.

а. Это наиболее распространённый метод крепления в приводных конвейерах, таких как цепные ролики, где ролики и рама соединены как единое целое с помощью болтов на обоих концах.

б) Монтаж и демонтаж ролика занимает сравнительно много времени.

c. Отверстие в раме не должно быть слишком большим, чтобы уменьшить разницу высоты ролика после установки (зазор обычно составляет 0,5 мм, например, для M8 рекомендуется, чтобы отверстие в раме было Φ8,5 мм).

г. Если рама изготовлена из алюминиевого профиля, рекомендуется выбирать конфигурацию «большой диаметр вала и маленькая резьба», чтобы предотвратить проникновение вала в алюминиевый профиль после запирания.

3) Плоские шипы.

а. Разработаны на основе комплектов шахтных роликов с прорезями, в которых круглый конец сердечника вала фрезерован с обеих сторон и защелкивается в соответствующем пазу рамы, что делает установку и демонтаж чрезвычайно простыми.

б) Отсутствие ограничения направления вверх, поэтому в основном используются в качестве роликов ленточных машин, не подходят для силовой передачи, например, для звездочек и многокамерных ремней.

Относительно нагрузки и переноски грузов.

Нагрузка: это максимальная нагрузка, которую может выдержать каток, готовый к работе. Нагрузка зависит не только от нагрузки, передаваемой отдельным катком, но и от формы установки катка, схемы привода и мощности приводных компонентов. В передаче мощности нагрузка играет решающую роль.

Несущая способность: это максимальная нагрузка, которую может выдерживать ролик. Основными факторами, влияющими на несущую способность, являются: цилиндр, вал и подшипники, и определяются по наиболее слабому из них. Как правило, увеличение толщины стенки только увеличивает ударопрочность цилиндра и не оказывает существенного влияния на грузоподъемность.

GCS оставляет за собой право изменять размеры и критически важные данные в любое время без предварительного уведомления. Клиенты должны получить заверенные чертежи от GCS до окончательного утверждения деталей проекта.

Время публикации: 05 июля 2022 г.